Precauciones necesarias, al instalar una junta de cabeza de cilindros.

Uno de los componentes de sellado mas exigidos en cualquier motor es la junta de culata. El trabajo de esta junta, es sellar entre la culata y el block. La junta tiene que soportar los efectos del aceite, refrigerante y combustible, así como los extremos de temperatura y presión. Las temperaturas de combustión pueden elevarse a más de 2.200ºC bajo carga pesada y media y de alrededor de 1.000 ºC durante la conducción normal. Al mismo tiempo, las presiones de combustión cambian durante la carrera de admisión de 28 a 40 bares por cm3 más de 50 veces por segundo a velocidades medias.

Para empeorar las cosas, muchas juntas de cabeza se encuentran intercaladas entre metales diferentes que tienen diferentes tasas de expansión térmica. La mayoría de los motores tienen culatas de aluminio y bloques de hierro fundido. El aluminio se expande y contrae a una tasa muy diferente del hierro fundido. Esto crea muchas idas y vueltas en ambas superficies de la junta de culata que literalmente pueden romperla con el tiempo si no está diseñada para soportar este tipo de movimiento.

Una forma que los fabricantes de juntas usan para combatir el problema es aplicar recubrimientos antiadherentes en las juntas de cabeza. La mayoría de las juntas de culata de hoy son un diseño de compuestos, Kevlar®o grafito sobre un núcleo de acero sólido o perforado. Teflón, molibdeno y revestimientos similares se utilizan para prevenir que la junta se adhiera a cualquier superficie, permitiendo que la cabeza se expanda y se contraiga. Este es el enfoque opuesto a lo que fue, y sigue siendo, utilizado en muchas juntas de culata en los motores de hierro fundido.

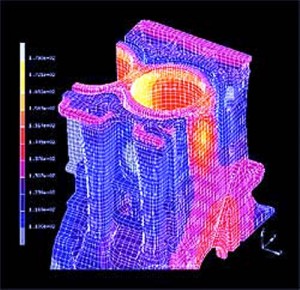

Diferentes zonas de temperatura en un motor

En estas aplicaciones, el sellado con anillos de silicona se utilizan a menudo para mejorar el sello en frío. El espesor adicional de la silicona aumenta la presión de sujeción en los pasajes de la junta, que no están sometidos a presión. En muchos motores de último modelo, las juntas de culata son de grafito, porque el grafito tiene lubricación natural para compensar las diferencias de dilatación entre las cabezas y blocks de aluminio y de fundición. Es un material relativamente blando que tiene excelentes propiedades de sellado en frío, y puede soportar temperaturas altas. También puede extraer el calor lejos de los puntos calientes para reducir el choque térmico y de carga.

Sin embargo, el grafito es también costoso y más difícil de fabricar. Uno de los inconvenientes es que debe ser protegido para soportar la exposición al aceite a largo plazo. Y aunque el grafito tiene muy buen sellado, se puede aplastar por extrusión. Es por eso que algunas juntas de recambio del mercado de accesorios para motores que vinieron originalmente equipado con grafito se hacen de Kevlar®.

MULTILÁMINA DE ACERO (MLS)

El diseño de la última junta de cabeza de hoy es de múltiples capas de acero (MLS), que se utiliza en Ford, Chrysler, Honda, Mazda, VW, etc. Este diseño tiene típicamente de tres a siete capas de acero. Las capas externas son generalmente de acero inoxidable, en relieve, con nervios en los pasajes a presión y el las cámaras de combustión, y recubiertos con una fina capa de caucho fluorado para proporcionar sellado en frío. Las capas interiores proporcionan mayor soporte y espesor.

Las juntas MLS son extremadamente durables en comparación con otros tipos de juntas de culata, debido a su construcción de acero. No se quemarán, no van a deformarse y/o aplastarse, lo que puede dar lugar a fugas y problemas de sellado. Estas juntas también mejoran la compresión mediante la reducción de la distorsión producida en los cilindros (es menor la carga que se necesita para sellar este tipo de juntas.) Pero las juntas MLS requieren un tipo especial de tornillos en la cabeza que se estira cuando se aprieta. También requieren acabados de superficie extremadamente lisos tanto de la culata y el block del motor para sellar adecuadamente. (mas información)

Nervio para los pasajes a presión, y la cámara de combustión en una junta MLS.

PARA EVITAR REPETIR FALLAS.

Una de las razones principales por lo que las juntas de culata fallan, es a causa de un sobrecalentamiento. Si el motor se calienta demasiado, la expansión térmica en la cabeza de cilindros puede aplastar partes de la junta que ocasionan la fuga. Demasiado calor puede crear deformaciones permanentes en la superficie de sellado de la cabeza y el block, lo que dificulta que una nueva junta pueda sellar adecuadamente. Por ese motivo una cosa que siempre se debe revisar antes de instalar una junta de culata nueva es comprobar la planitud de ambas superficies.

Esto se puede hacer fácilmente con una regla y calibre de espesor (sondas). Las cabezas de aluminio deben ser revisadas en cuanto al plano, en dos lugares: en la cara de la cabeza de cilindros con el borde recto de una regla y los apoyos de levas con una regla o barra. En la mayoría de los casos, estarán deformados, si la cabeza está deformada. Si los apoyos de la leva están derechos y sólo la cara de la cabeza está fuera de plano (una situación poco frecuente), el allanado debe ser todo lo que se necesite para hacer la cabeza plana. Pero si los apoyos de levas están fuera de alineación (mucho más común), tendrán que ser enderezados y / o alineados todo lo que sea necesario para que los planos, sean paralelos, y los apoyos, estén en medida entre si.

Método para medir la planitud de la culata y el block.

El acabado superficial es también muy importante. Más recientemente, sin embargo, algunos fabricantes de motores han cambiado sus recomendaciones porque los motores de hoy son más livianos, y las piezas moldeadas son más delgadas y menos rígidas. Las últimas recomendaciones para juntas de Kevlar® y juntas de grafito es un acabado superficial de 3.8 micrones máximo, para la cabeza de hierro fundido y el block, y de 2.3 micrones para las cabezas de aluminio Para juntas MLS, se requiere un acabado superficial de 0.5 a 1 micrón, en aluminio, y 1.5 a 1.8 micrones en fundición.

LIMPIO, PLANO Y LISO.

Estas tres palabras describen la superficie en un motor, no sólo la cabeza y el block. Pero, ¿Cómo se deja tan planas y suaves las superficies para conseguir un buen cierre, de larga duración? Depende de la aplicación. Limpieza significa que no hay suciedad, aceite, grasa o material de la junta vieja adherido a los planos. Ambas superficies deben estar muy limpias y secas para asegurar un buen sello en frío. Una cosa a tener en cuenta aquí, es el uso de disolventes o productos químicos para remover que dejan residuos en la superficie. El residuo puede interactuar con el recubrimiento de una junta de culata que lleva a una falla prematura.

Asegúrese de lavar cualquier residuo de producto químico de la superficie después que las piezas estén limpias. Además, algunas personas, utilizan un cepillo abrasivo rotativo para limpiar de material residual las superficies. Es una manera rápida y fácil de quitar residuos, pero también hay un riesgo de remover metal dejando una depresión que va a ser difícil de sellar. Por esta razón, este procedimiento no debe ser utilizado para eliminar partes de juntas. En su lugar, el raspado a mano (con mucho cuidado), limpieza térmica o química debe ser empleado.

ENDEREZADO:

Las cabezas de aluminio por lo general se pueden enderezar. Algunos talleres utilizan un cilindro hidráulico para prensar en frío una cabeza de cilindros, pero hay riesgo de agrietarla o romperla con esta técnica. Así que la mayoría de los talleres que enderezan las cabezas de cilindros, lo hacen atornillándola en una placa de acero pesado, y a continuación, colocan la cabeza en un horno. El calor relaja el material y reduce el riesgo de nuevas grietas, ya que lo devuelve a su forma. Esto puede reducir (o incluso eliminar) la cantidad de allanado que se necesita para hacer la cabeza plana de nuevo. Otra técnica para enderezar las cabezas de aluminio implica calentar diversas áreas de ésta con un soplete. La distorsión térmica que se crea puede contrarrestar la deformación. Esta técnica requiere de mucha habilidad, pero elimina la necesidad de un horno. Enderezar las cabezas de aluminio antes de volver a allanar reduce en gran medida la cantidad de metal que tiene que ser eliminado para restablecer la planitud. Esto reduce al mínimo los cambios en la altura de la cabeza y con frecuencia permite que se repare, de otro modo tendría que ser reemplazada.

La altura de montaje de la mayoría de las cabezas modernas es bastante crítica. Un fresado excesivo reduce la altura de la cabeza que retrasa el tiempo de la leva, reduce el volumen de las cámaras de combustión y aumenta la compresión. Demasiada compresión puede causar problemas de detonación, que a su vez puede contribuir a un sobrecalentamiento y falla de la junta. En las cabezas de aluminio, la cantidad de metal que se puede eliminar con seguridad suele ser bastante limitada.

Algunas tienen salientes indicadores que muestran la cantidad de material que puede eliminarse sin peligro, antes de llegar a la especificación mínima. Si no se puede enderezar sin exceder el límite fijado por los indicadores, la cabeza puede tener que ser sustituida, a menos que se instale una junta de mayor espesor para el motor. El mayor espesor de la junta puede compensar el metal eliminado, de otro modo tendría que ser reemplazada.

ACABADO SUPERFICIAL.

La mejor manera de determinar el acabado de una superficie es con un rugosímetro electrónico. El rugosímetro, arrastra un diamante en la punta del lápiz táctil a través del metal. Esto mide la rugosidad de la superficie, así como otros parámetros importantes que le pueden decir mucho más acerca de lo que la superficie es en realidad. Además, el rugosímetro, da una imagen más precisa del verdadero estado de la superficie, como la altura máxima de pico a valle (RY). El ideal es una superficie de sellado que no tiene grandes picos o valles profundos, y proporciona una gran cantidad de superficie plana para apoyo de la junta.

Antes, muchas cabezas de cilindros, se allanaban de forma húmeda. Todavía es utilizado por muchos talleres debido a que puede producir un acabado muy suave. El carburo de silicio de las piedras abrasivas se recomienda generalmente para el hierro fundido y aluminio. El acabado de aluminio, sin embargo, puede ser complicado porque la piedra tiende a empastarse con el metal, haciendo que se sobrecaliente y raye la superficie. Así que el aluminio tiene que ser lubricado para evitar obstrucciones. Una mayor velocidad transversal también puede ser necesaria con el aluminio, y la profundidad de corte se limita a no más de 0,012 a 0,025 mm.

Muchas de los talleres de hoy han cambiado a la abrasión seca, ya que elimina el desorden y el mantenimiento de la abrasión húmeda. El fresado permite un control muy preciso sobre la remoción de material, y es más rápido en el rectificado de metal debido a que se puede quitar más en un solo paso, eliminando la necesidad de múltiples cortes. La clave para lograr el acabado más liso requerido por muchas de las cabezas de aluminio de hoy, está utilizando la combinación correcta de avance de la mesa y las rpm en el fresado. Esto requiere una tabla de velocidad variable y / o multi-velocidad de fresado. El aumento del número de revoluciones del cabezal de corte y / o la velocidad de avance produce un acabado más suave.

El PCD (diamante poli cristalino*) es el elemento que normalmente se recomienda para el fresado de aluminio, mientras que el carburo o c-BN (nitruro de boro cúbico**) se recomienda para el fresado de fundición.

*Diamante poli cristalino:

Se describe un elemento de diamante poli cristalino o tipo diamante con resistencia al desgaste ampliamente mejorada sin pérdida de resistencia al impacto. Estos elementos se forman con un material aglutinante de catalización en un proceso de alta temperatura, alta presión (HTHP). El elemento de PCD tiene un cuerpo con una pluralidad de cristales de diamante o tipo diamantes enlazados que forman una matriz de diamante continua que tiene una densidad de volumen de diamante mayor a 85%.

**Nitruro de boro cúbico El nitruro de boro cúbico (c-BN) es un material artificial extremadamente duro, aunque de una dureza menor a la del diamante. Al igual que el diamante, el c-BN es un aislante eléctrico y un excelente conductor del calor. Es ampliamente utilizado como un abrasivo para herramientas industriales, en especial para el mecanizado de aceros aleados y materiales de gran dureza.

Uno de los tantos modelos de rugosímetros.

LIJADORAS DE BANDA.

La lijadora de banda, es una forma rápida para volver a enderezar la cabeza porque no tiene que ser montada en un artefacto. Pero no es tan preciso como los métodos descriptos anteriormente. Los resultados a menudo dependen de la pericia, la experiencia y la habilidad del operador individual. La cantidad de presión ejercida por el operador en la cabeza, el peso de la cabeza, cómo la cabeza se coloca en la lijadora y la condición de la banda, pueden afectar los resultados. En consecuencia, la cinta de lijado es más adecuada para el trabajo de allanado de partes difíciles de fijar por su forma, como colectores de admisión o múltiples de escape.

En suma, el menor peso de hoy, el motor bi-metálico y el diseño suelen exigir un control más estricto de los requisitos de acabado superficial para sellar adecuadamente. Los nuevos diseños de juntas de repuesto, con el equipo de mecanizado adecuado, son necesarios para garantizar el rendimiento de un motor moderno reconstruido.

Juntas Tek®